Aachen (OTS) – Europaweit stehen Unternehmen der Prozessindustrie vor der Herausforderung, ihre Innovationskraft zu steigern und neue Effizienzen in ihren Unternehmensprozessen zu erzielen. Die Digitalisierung der Unternehmensprozesse im Sinne von Industrie 4.0 ist dabei ein elementarer Baustein. Dazu müssen Prozesse in nahezu allen Unternehmensbereichen adaptiert und teilweise vollkommen neu gedacht werden. Hierzu zählen neben Forschung & Entwicklung, Engineering und Produktion auch die Prozesse Beschaffung, Instandhaltung, Supply Chain Management und Logistik.

Die in Aachen ansässige KEX Knowledge Exchange AG hat gemeinsam mit dem Industrie 4.0 Maturity Center aus dem wissenschaftlichen Umfeld der RWTH Aachen ein Industrie 4.0 Maturity Assessment entwickelt, das Industrieunternehmen dabei unterstützt, eine holistische digitale Transformation erfolgreich umzusetzen.

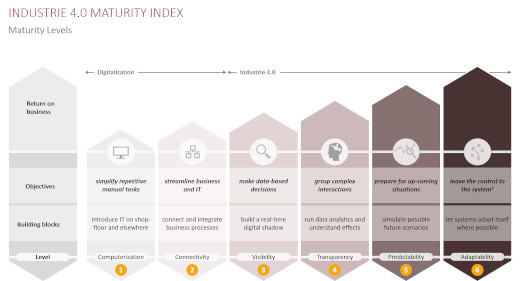

Während einer Industrie 4.0 Transformation durchläuft ein Unternehmen verschiedene Reifegrade (Maturity Levels). Es werden sechs Level der Maturity unterschieden, die den Grad der Transformation beschreiben. Vor der eigentlichen Industrie 4.0 Implementierung müssen Unternehmen die notwendigen Grundlagen der Digitalisierung umgesetzt haben. Diese Stufen werden als Computerization (Level 1) und Connectivity

(Level 2) bezeichnet. Im Level 3, der als „Visibility“ definiert wird und den ersten eigentlichen Transformationsschritt darstellt, werden Entscheidungen auf Basis der vorliegenden Daten getroffen. Im darauffolgenden Level 4, der „Transparency“, geht es um das Verstehen von komplexen Zusammenhängen. Das proaktive Handeln für kommende Situationen steht beim Level 5 als „Predictabiliy“ im Fokus, während es beim höchsten Level 6, der „Adaptability“, um die Selbstoptimierung der Systeme geht.

In der Prozessindustrie konzentrieren sich derzeit die Aktivitäten bei der Einführung von Industrie 4.0 auf die Umsetzung einer Auswahl von über 200 Applikationen, wie prädiktive Prozesssteuerung, prädiktive Instandhaltung oder Labor 4.0, mit denen konkrete Problemstellungen im Bereich „Operations“ und SCM angegangen werden können. Dieser Ansatz liefert meist erhebliche Produktivitätsgewinne. Er generiert jedoch letztlich vielfach Insellösungen, deren Wertschaffungspotential begrenzt ist.

Nach unseren Erfahrungen kann erst ein holistischer Ansatz das volle Potential von Industrie 4.0 realisieren. Holistisch bedeutet, die komplette Vernetzung aller relevanten Prozesse der Wertschöpfungskette ohne Systembrüche (connected operations) ebenso zu adressieren wie die Schaffung einer digitalen Kultur und die Etablierung einer Industrie 4.0 gerechten Organisationsstruktur.

Bei der digitalen Kultur stehen, neben dem Einsatz neuer Technologien, der „Wille zur Veränderung“ und das „ständige Streben nach Optimierung der Prozesse“ bei allen Mitarbeitern im Vordergrund. Zur Kultur gehören auch die Kundenzentriertheit und besonders in Forschung & Entwicklung und Engineering ein „try fast – fail fast“ Vorgehen. Die Organisationsstruktur muss Mitarbeiter bei schnellen Entscheidungen auf der operativen Ebene und den nahezu real-time Austausch von Informationen über Funktions- und Bereichsgrenzen ohne Systembrüche ermöglichen.

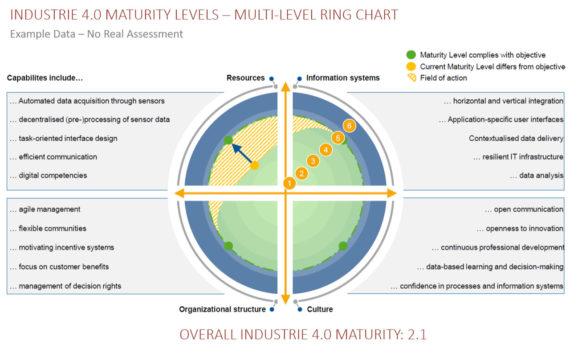

Um Unternehmen bei diesem Ansatz sowohl mit einer Standortbestimmung als auch mit einer mittelfristigen Planung zu unterstützen, haben die KEX Knowledge Exchange AG, das Fraunhofer-Institut für Produktionstechnologie IPT und das Industrie 4.0 Maturity Center zusammen ein Industrie 4.0 Maturity Assessment entwickelt. Dieser systematische Ansatz besteht aus ca. 400 strukturierten Fragen, deren Auswertungen zusammen mit Beobachtungen vor Ort von Industrie erfahrenen Assessoren in ein Software Tool eingegeben werden. Das Tool ermittelt daraus „Maturity Levels“ für die vier Dimensionen „Information Systems“, „Culture“, „Organizational Structure“ und „Resources“. Zu jeder dieser Dimensionen werden spezifische Beobachtungen und Bewertungen der Assessoren festgehalten und zusammen mit dem erreichten Reifegrad in einem „Multi-Level Ring Chart“ dargestellt.

Die Analyse wird getrennt für die einzelnen Unternehmensprozesse der Wertschöpfungskette durchgeführt, die vorab vom Unternehmen festgelegt wurden. Zusätzlich wird integriert über alle Prozesse eine Analyse für das gesamte Unternehmen erstellt. Im nachfolgenden Schritt führen die Assessoren aus den Ergebnissen der Maturity Assessments für jeden vorgegebenen Unternehmensprozess eine SWOT- sowie eine Gap Analyse durch. Letztere vergleicht den bislang erreichten Reifegrad mit dem angestrebten Zielwert. Es ist nicht zielführend, in einzelnen Unternehmensprozessen ein möglichst hohes Maturity Level zu erreichen, vielmehr soll ein in etwa gleiches Niveau in allen relevanten Prozessen angestrebt werden. Die Zielniveaus müssen unter Berücksichtigung des Kosten-/Nutzen-Verhältnisses (Return on Investment) festgelegt werden – nicht immer ist ein hohes Zielniveau betriebswirtschaftlich oder technisch darstellbar.

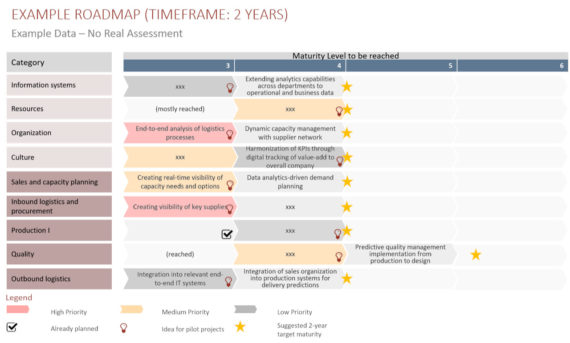

Anschliessend entwickeln die Assessoren einen mittelfristigen Plan in Form einer „Road Map“ mit einem Zeithorizont von ca. zwei Jahren, um die identifizierten „Gaps“ in den Unternehmensprozessen schliessen zu können. Die Road Map setzt sich zusammen aus „Best Practice“ Beispielen und aus empfohlenen Pilotprojekten. „Best Practice“ Beispiele und Pilotprojekte werden in einer zeitlichen Abfolge dargestellt und nach Prioritätsklassen gekennzeichnet. Für jedes „Best Practice“ Beispiel und für jedes empfohlene Pilotprojekt hinterlegen die Assessoren einen umfangreichen Steckbrief, der im Fall der Pilotprojekte auch eine erste Aufwand-/ Nutzen-Abschätzung enthält. Typische Pilotprojekte sind z.B. (a) die Vernetzung der Anlagen und der PPS Systeme; (b) die vernetzte Steuerung des Auftragseingangs und der Produktionsplanung; (c) die in-line Qualitätsüberwachung der Prozesse in Verbindung mit Eigenschaften der eingesetzten Rohstoffe (d) verkürzte Ramp-up Zyklen, insbesonders bei kleiner werdenden Losgrößen, mittels automatisierter Einstellung von variantenspezifischen Prozessparametern auf Basis von Vergangenheitswerten.

Das Unternehmen muss für die vorgeschlagenen Projekte „Business Cases“ erstellen, die in einer nach dem Assessment geschalteten Projektphase durchgeführt werden. Dabei sind Erfahrungen aus vergleichbaren Projekten und oftmals eine externe Unterstützung wertvoll.

Das Assessment kann um ein anonymisiertes Benchmarking mit den Assessmentergebnissen anderer Unternehmen aus der Prozessindustrie ergänzt werden. Die hierzu verwendete Datenbank enthält Ergebnisse von Unternehmen aus verschiedenen Regionen der Welt. Der notwendige Aufwand für ein Industrie 4.0 Maturity Assessment hängt in erheblichem Maße ab von der Grösse des zu untersuchenden Unternehmens, vom angestrebten Vertiefungsgrad und von der Anzahl der einzubeziehenden Unternehmensprozesse. Für ein mittelgrosses Unternehmen oder einen Standort eines grösseren Unternehmens ist ein Aufwand von insgesamt fünf bis zehn Arbeitstagen mit zwei Assessoren notwendig. Das Assessment setzt sich zusammen aus einer ca. dreitägigen Analysephase vor Ort, einer Auswertungsphase und einer ca. halbtägigen Diskussion der Ergebnisse und Empfehlungen. Das Assessment kann sowohl für eine erste Standortbestimmung als auch für regelmässige Fortschrittsanalysen genutzt werden, die ca. alle 24 Monate durchgeführt werden sollten.

Ein solches Maturity Assessment liefert nicht nur eine objektivierte Standortbestimmung, sondern auch einen groben Plan, wie die nächsten Ziel-Reifegrade für die wichtigen Unternehmensprozesse mit optimierten Ressourceneinsatz erreicht werden können. Der vorgestellte Ansatz soll einen Beitrag aufzeigen, die „Collaboration Productivity“ aller Beteiligten über die gesamte Wertschöpfungskette in einem Unternehmen nachhaltig zu steigern. Die „Collaboration Productivity“ trägt nach unseren Erfahrungen mehr zum Unternehmenserfolg bei als die Prozessoptimierung einzelner Schritte.

KEX Knowledge Exchange AG: Die KEX Knowledge Exchange AG, Aachen, ist ein professioneller Informationsdienstleister für Technologie- und Marktinformationen. Ein Schwerpunkt ist die Unterstützung von Industrieunternehmen bei der digitalen Transformation und beim Technologie Management. Gegründet 2012 als Spin-off des Fraunhofer-Instituts für Produktionstechnologie IPT verfügt das Unternehmen über umfangreiche Erfahrung in der methodischen Beschaffung, Strukturierung, Aufbereitung von Technologiewissen und dessen Umsetzung in der industriellen Praxis.

Industrie 4.0 Maturity Center: Das Industrie 4.0 Maturity Center, Aachen, unterstützt ebenfalls produzierende Unternehmen bei der digitalen Transformation. Die Grundlage bildet dabei der entwickelte Industrie 4.0 Maturity Index, der die vorhandenen digitalen Fähigkeiten der Unternehmen anhand der Ablaufprozesse bewertet und eine Roadmap für die Umsetzung ableitet. Diese Plattform wird ständig weiterentwickelt.